Entre las acciones de mantenimiento inevitables en un barco está la que cuidar la obra viva para mantenerla limpia, de lo contrario, su abandono restará prestaciones a nuestro barco tanto en términos de velocidad como de consumo debido a la vegetación e incrustaciones que se adhieren a ella. Los antifoulings son, pues, un producto de mantenimiento importante, que debe conocerse a fondo para saber cuál es el que conviene más a cada embarcación. ANTONIO RODRÍGUEZ

La mayoría de embarcaciones utilizan diversos medios para evitar que se ensucie la obra viva o las superficies sumergidas. Detrás de los revestimientos utilizados existe mucha tecnología e investigación con no pocas curiosidades, historia y una mirada al futuro. Vamos a explicar someramente algunos conceptos en torno a los antifoulings respondiendo a una serie de preguntas básicas que cualquier navegante debería hacerse.

¿Por qué utilizamos antifoulings?

Resulta evidente que deseamos mantener la obra viva del barco limpia por razones tan obvias como que nos ahorra combustible, incrementa la velocidad de la embarcación, mejora la maniobrabilidad y seguridad, otorga una estética más atractiva y conlleva un menor mantenimiento y reparaciones.

¿Qué significa la palabra antifouling?

En inglés la palabra fouling significa incrustación, por eso muchas veces lo denominamos como: antiincrustantes o antivegetativos ya que mediante su uso queremos evitar incrustaciones de origen animal o vegetal que se encuentran en el mundo marino. En muchas ocasiones también se este tipo de productos se conoce como patentes.

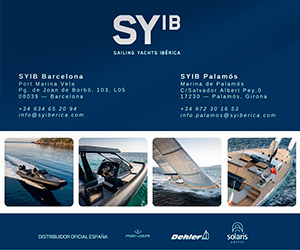

En general —y para entendernos— son dos los tipos principales: vegetales y animales, y dentro de estas dos categorías, a los efectos prácticos que nos interesan —que nos disculpen los biólogos—, los subdividimos dependiendo del tamaño y color del organismo. En el ámbito vegetal tenemos las microalgas (limo/verdín) y macroalgas (weed); y en el animal, distinguimos las adherencias de cuerpo blando o de cuerpo duro.

¿Qué factores influyen en el grado de incrustación?

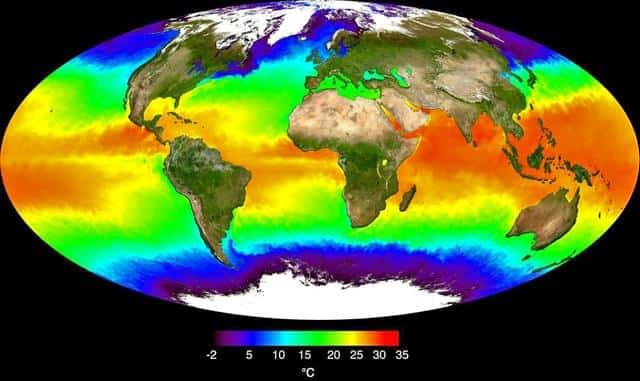

Existen muchos factores que influyen en este ámbito, incluso una embarcación en una zona concreta de una marina tendrá más incrustaciones que si estuviera en otra zona de la misma marina. Éstas dependerán de factores tales como los cambios de las mareas, el grado de salinidad del agua, o el grado de contaminación del agua y de su temperatura.

Si navegamos por zonas tropicales podremos notar como las elevadas temperaturas del agua ayudan a que crezcan más organismos, en cambio, por las aguas más frías, cercanas al Ártico, se observa que la obra viva se mantiene limpia y sin incrustaciones.

Como ejemplo, podemos afirmar que el incremento de tan solo unos grados en la temperatura del agua del Mediterráneo en un año, puede motivar que el antiincrustante que utilizamos habitualmente resulte totalmente ineficaz esa temporada.

¿De qué está compuesto un antifouling?

La composición de un antifouling convencional se basa, por lo general, en una resina (por ejemplo acrílica), que es la base de sustentación; un biocida, que es la sustancia “venenosa” que evita las incrustaciones, y que actualmente está basado en el cobre; unos pigmentos que dan el color y, finalmente, un disolvente que ayuda en la aplicación y a que el antifouling tenga textura líquida.

Un poco de historia

La utilización de medios para evitar las incrustaciones es más antigua de lo que en principio podamos imaginar. Los fenicios ya utilizaban barras de cobre en sus embarcaciones en el año 1200 a. de C. porque observaron resultados de cierta eficacia en los cascos de sus barcos. Y, ciertamente, este metal se ha utilizado desde hace siglos para prevenir las incrustaciones en embarcaciones. Sin embargo, la idea de colocar planchas de cobre en los cascos de los barcos surge en 1708 en Inglaterra, impulsada por Charles Perry, pero fue rechazada por la Armada Británica debido a su alto coste y los problemas de mantenimiento que ello conllevaba.

No fue hasta 1761 cuando la fragata de 36 cañones HMS Alarm adoptó por primera vez una obra viva totalmente recubierta de cobre, debido a las masivas incrustaciones que se observaron en su casco a la vuelta de su viaje a las Indias. Tenemos, pues, que la colocación de placas de cobre protegiendo la obra viva de las embarcaciones fue el método más habitual y estandarizado por todos los constructores, hasta la llegada de los barcos de acero, y con ellos las pinturas antiincrustaciones. Durante décadas los fabricantes utilizaron pinturas con base de cobre, aceites y alquitrán, hasta que en los años 60 los químicos formularon pinturas TBT, con base de tributil-estaño. De hecho estas pinturas funcionaban muy bien y eran altamente eficaces, y fueron muy utilizadas durante los 70, hasta que a comienzos de los años 80 los biólogos marinos descubrieron que eran altamente nocivas para el medio ambiente.

En este sentido, el caso más extremo se dio en Francia, en la bahía de Arcachon, donde prácticamente todo el ecosistema de los cultivos de ostras resultó gravemente dañado. A partir de entonces, el empleo de TBT fue vetado para las embarcaciones de eslora inferior a los 25 metros. Y, posteriormente, fue prohibido por el IMO para todo tipo de embarcaciones. Actualmente se utiliza el cobre como principal biocida, ya que controlando sus cantidades se reducen en lo posible los daños al medio ambiente.

Los antiincrustantes sin biocidas, como el Intersleek 900, que son cien por cien ecológicos, son los productos del futuro. En este sentido, también se está trabajado en agentes biológicos como enzimas y proteínas que evitarían las incrustaciones de forma natural y ecológica.

Los tipos de antifoulings

Dependiendo de la forma en que liberan su biocida, existen tres tipos principales: los autopulimentables y ablativos; los de matriz dura; y el Micron SPC (Self Polishing Copolymer).

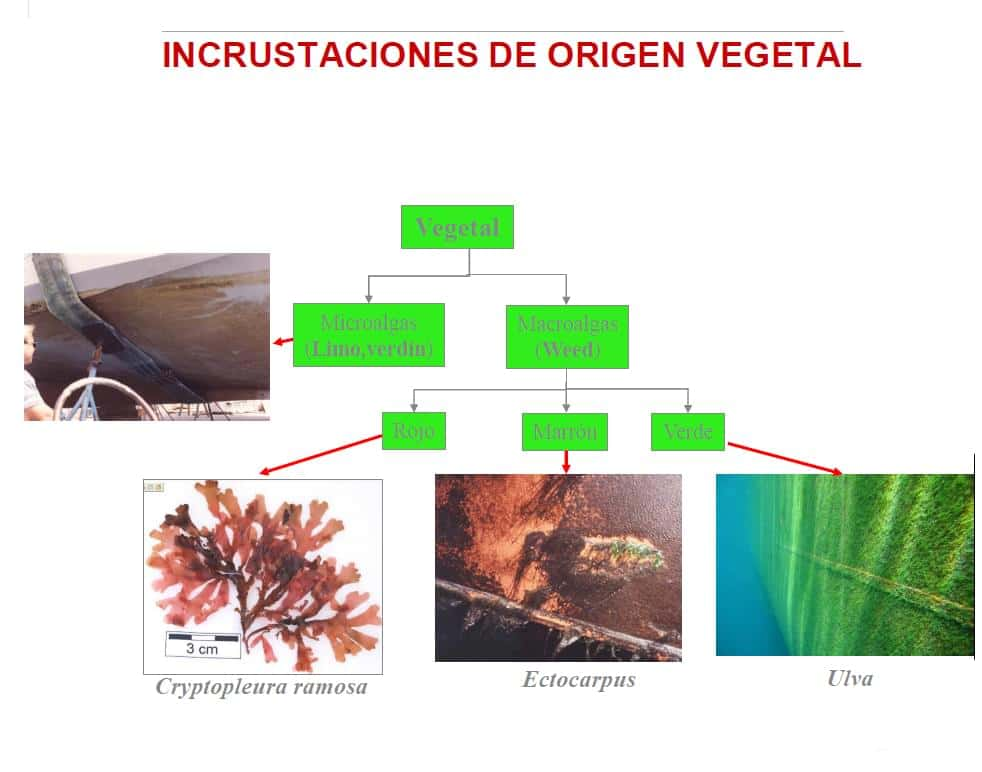

Los antifoulings autopulimentables y de matriz dura parten de la misma base: una resina llamada rosin. El rosin (que es aproximadamente el 50% ácido abiético) se extrae de árboles, y se ha utilizado durante más de cien años en la fabricación de antifoulings. Se combina con resinas no solubles en agua para dar integridad a la capa.

Así, un antifouling de matriz dura tendría un bajo porcentaje de rosin (soluble) y un alto contenido en resinas no solubles. De este modo, tendremos capas de resina no soluble con cobre migrando en la superficie, de forma que las capas no se eliminarán con el movimiento de la embarcación.

En cambio un antifouling autopulimentable actúa de forma diferente. La disolución del rosin (en alto porcentaje y soluble) libera el biocida en el entorno. Esta resina no soluble al agua permanece creando la llamada “capa de lixiviación”. El espesor de la capa de lixiviación será determinada por la cantidad de resina no soluble presente. El grado de autopulimentado del antifouling dependerá del porcentaje de rosin existente. Por su parte, un antifouling ablativo es autopulimentable pero contiene un menor porcentaje de rosin, lo que permite ser utilizado en cualquier tipo de embarcación, de alta velocidad o vela.

La durabilidad de los antifoulings autopulimentables dependerá del espesor de su capa útil de aplicado.

En la actualidad, el mercado ofrece antiincrustantes con base de agua que son altamente eficaces en zonas difíciles y tienen un muy bajo impacto medioambiental (como por ejemplo el Micron WA -Water Activated). Está claro, pues, que la investigación científica ha permitido una evolución en este tipo de productos hasta obtener formulaciones de alta eficacia y con una mínima repercusión medioambiental.

Los polímeros SPC

Los polímeros SPC que se utilizan en el Micron 77 y 99 se fabrican en Felling (Inglaterra), usando acrilato de cobre. Estos son hidrofóbicos (no les gusta el agua) antes de ser sumergidos en agua salada. Una vez en agua salada, el cloruro de sodio rompe la unión entre el polímero y el cobre, creando un polímero acrílico ácido. Esto lo convierte en hidrofílico (ahora si le gusta el agua). Entonces, el polímero ácido sólo se forma en la superficie, y no en todo el espesor de capa. La reacción en la superficie ocurre de forma constante, recreando en la superficie el polímero ácido, el biocida se va liberando de forma controlada y el polímero ácido se disuelve en el agua. El proceso es similar al desgaste que sufre una pastilla de jabón.

Explicado de forma más sencilla, el antifouling se autopulimenta con el barco parado. La resina reacciona con la sal del agua y se vuelve soluble. Funciona increíblemente bien en todo tipo de embarcaciones, no crea una capa muerta y su duración es muy superior a la de los antifoulings convencionales con base de rosin.

El futuro de los antifoulings

En un mundo cada vez más contaminado, nuestra preocupación como seres de este planeta debería ser la protección de nuestro medio natural. En el futuro predominarán los antifoulings sin biocidas, tipo Intersleek. Los barcos comerciales han demostrado que este tipo de productos pueden aportar grandes beneficios a sus armadores, suponiendo un ahorro considerable de combustible y mantenimiento.

En los años 90 se intentó introducir esta tecnología en el mundo de la náutica con productos como el Veridian, y no funcionó muy bien, porque representó un cambio demasiado radical. En la actualidad la tecnología Intersleek (que ha evolucionado desde el 425 al 1000 en cuatro fases) y el mercado de la náutica han cambiado, y actualmente ya se está utilizando con éxito en barcos de recreo.

El secreto de Intersleek

Intersleek es un revestimiento de fluoropolímero, que no libera ningún tipo de biocidas. Se basa en lo que se conoce como “superficie de baja energía”, lo que evita que las incrustaciones se agarren a la superficie. Así, se pueden quitar fácilmente con la mano, utilizando esponjas, cepillos de cerdas suaves o cualquier método no agresivo. Si se toca tiene la apariencia y el tacto a la piel de un delfín. Y la frecuencia de la limpieza dependerá de las condiciones de suciedad y del uso que se dé a la embarcación.

Intersleek 900 ofrece una superficie lisa que reduce la fricción y proporciona una mejora en el ahorro de combustible, de forma que los buques se benefician en promedio de un 6% más de ahorro de combustible que utilizando pinturas antiincrustantes tradicionales. El menor consumo de combustible también supone una reducción de dióxido de carbono y de las emisiones de dióxido de azufre.

El Intersleek 900 se ha utilizado ampliamente en la industria del transporte marítimo en todos los tipos de buques graneleros, carga general, petroleros, cruceros, etc…, y sus ventajas son muchas. Su peso es menor en comparación a otros antifoulings convencionales; no libera biocidas, ni fuera ni dentro del agua; no se gasta la capa y puede durar múltiples temporadas; y es fácil de reparar. Sin embargo, su adopción exige un cambio de mentalidad en el armador, ya que es más caro que un revestimiento convencional y necesita un mantenimiento continuo si la embarcación no se mueve.

El Intersleek 970 está funcionando con éxito en California, ya que es una práctica bastante normal el que un submarinista limpie los cascos en el puerto mensualmente. En este sentido California tiene una cultura bastante ecológica, y al respecto, se están realizando pruebas por todo el mundo en diferentes tipos de embarcaciones.

Un cambio de mentalidad nos puede ayudar a vivir en un planeta menos contaminado. La evolución de estos productos no acaba aquí, y actualmente se está trabajando en proyectos de nanotecnología y biomecánica (enzimas y proteínas naturales) para desarrollar medios ecológicos antiincrustantes que garanticen efectividad y menor impacto ambiental para futuras generaciones.

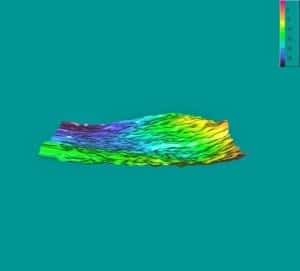

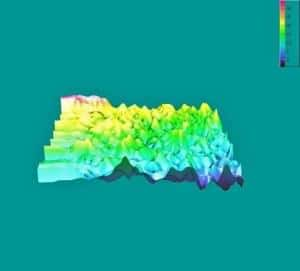

Superficies tratadas con SPC o con Intersleek 900. Se aprecia que con Intersleek 900 se puede conseguir una superficie mucho más fina que con los productos SPC.

Aquí se puede apreciar, antes y después de lavar a presión, una superficie tratada con intersleek 90 en un velero de regatas.

El autor pertenece al departamento Yacht Technical Customer Service de Iberia Yacht. Ingeniero Naval NACE2.

Nota: Micron WA e Intersleek son tecnologías desarrolladas por International Paints y se encuentran en la base de formulación de los antifoulings desarrollados por Akzo Nobel.