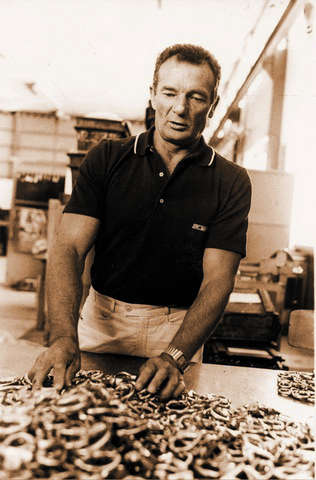

Muchos navegantes conocen los productos de Wichard (poleas, grilletes, mosquetones, líneas de vida, etc.), pero pocos saben que la creación de esta empresa se remonta a 1919 y que está presente en la náutica desde 1973. Desde entonces ha continuado desarrollando nuevos productos tanto para la náutica de recreo como para la competición. Albert Brel

Antes de ser una fragua y llamarse Wichard, la fábrica se llamaba la Croix de Fer y estaba dedicada a la producción de papel. En 1887, la adquieren los empresarios Bizet y Pradel, que la transforman en una cuchillería. Y, posteriormente, en 1919, se incorpora un nuevo socio, Henri Richard, experto en el forjado de metales, que aporta sus conocimientos, convirtiéndola un año más tarde en la factoría Wichard y Cia. Hasta el final de la Segunda Guerra Mundial, la compañía forjó cuchillas, tijeras y piezas armas de caza destinadas a la caza. Pero desde 1973, su director, Michel Boissonnet redirigió el negocio a los accesorios náuticos, y con el fin de mejorar sus productos se rodeó de expertos marinos, tales como

Eric Tabarly, Alain Colas, Bernard Moitessier, etc.

Boissonnet, visionario de los negocios, decidió abandonar la producción de cuberterías y accesorios y desarrolló la forja de titanio para la fabricación de prótesis médicas. actividad que siempre ha tenido un papel importante en la sociedad. En 1989, la compañía pasó a manos de Monsieur Becquevort, que buscó nuevos horizontes abriendo sucursales en países como Estados Unidos, Australia, etc., lo que le permitió darse a conocer fuera de Francia y equipar barcos de gran renombre como los de la Copa de América.

Para ampliar la gama de productos náuticos, en 1994 Wichard adquirió la empresa Maillard, especializada en inyección de plástico, que actualmente fabrica las poleas Wichard. Y con el fin de no depender de proveedores y ser capaz de responder rápidamente a las exigencias del mercado, a partir de 2006 la compañía creó una sección de mecanizado de alta velocidad para la producción de máquinas herramienta.

Del acero inoxidable al textil

Desde que se lanzó al mercado la primera línea de grilletes en 1967, la gama de herrajes de cubierta ha crecido constantemente. Entre las aportaciones más significativos destaca la gama de mosquetones (seguridad, driza, lanzamiento rápido, etc.), de cadenas (cable, fragua, plegado, etc.), de poleas (rodamientos y rodillos). En 2014 entró en el mercado de los grilletes textiles, y se crea el modelo SoftLink. Pero, si bien Wichard ha evolucionado dentro de su mercado según las necesidades, la fabricación se ha mantenido fiel a la técnica que ha reforzado su reputación durante más de un siglo: la forja.

Algunos recordatorios

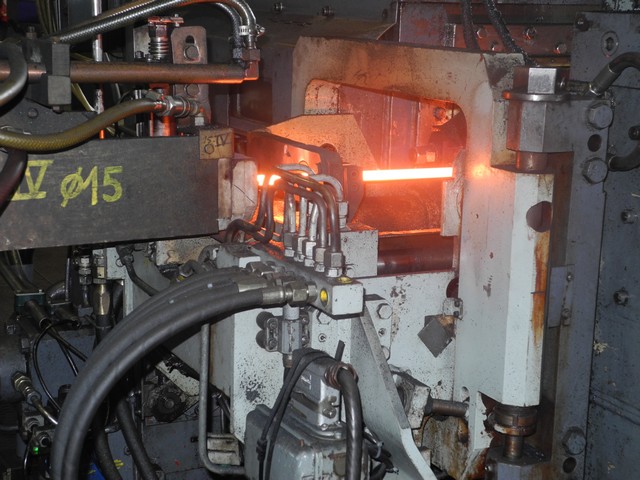

Para la fabricación de herrajes existen dos técnicas: moldeado en fundición y estampado o forja. El moldeado es cuando el metal fundido se introduce en un molde que tiene la forma de la pieza que luego se mecanizará. La técnica de forja requiere varias operaciones. Partimos de una barra de metal que se corta a la longitud deseada, luego se calienta en un horno de gas o por inducción (aproximadamente a 1.000° C) y se introduce entre dos troqueles (estampado) para dar forma a la pieza en relieve. Después, esta forma se desbarba para eliminar el exceso de material, se decapa, y luego viene la fase de pulido (brillo) y ensamblado. A modo indicativo, podemos decir que la realización de un mosquetón requiere 21 pasos en su fabricación.

En resumen, una pieza moldeada es más económica de producir que una pieza forjada, debido a la menor pérdida de material y, en términos prácticos, su elasticidad es mínima.

Una pieza forjada, realizada con metales de calidad, tiene una gran regularidad en su estructura, ausencia de defectos ocultos y cierta elasticidad. Pero, por el contrario, requiere más metal que un molde. Por ejemplo, un mosquetón (referencia 2480) requiere 52 g de material para un peso final de 23 g, lo que supone que más del 50% del metal vaya a recuperación.

En resumen, en una pieza moldeada el riesgo más allá de la fuerza de trabajo es que se rompe sin previo aviso. Una pieza forjada se deformará antes de romperse. Es por eso que Wichard se ha mantenido fiel a la técnica del forjado de sus piezas.

Del metal al textil

La mayoría de los aceros inoxidables utilizados en forja son:

1. El 316 L, el más conocido, y tiene la ventaja de ofrecer una buena resistencia a la corrosión (no magnética) pero una resistencia mecánica media.

2. El llamado acero inoxidable HR tiene una buena resistencia mecánica en detrimento de una resistencia media a la corrosión, pero se usa poco para las embarcaciones actuales.

3. Los austeno-ferríticos tienen buena resistencia mecánica y a la corrosión.

Si comparamos los tres metales en un grillete de 10 mm, la fuerza de trabajo del acero inoxidable 316 L es de 1.520 kg (con un peso 98 g), uno en HR 2.640 kg (con un peso 102 g) y uno en titanio 2.160 kg (con un peso 82 g). Para responder a las actuales exigencias del mercado, especialmente el de las regatas, Wichard ha desarrollado un grillete textil empleando Dyneema. Este último (SoftLink) no es completamente textil, e incorpora un cierre de acero inoxidable para el bloqueo. Puede sustituir a bordo los grilletes y mosquetones metálicos, y sus principales ventajas son su fácil montaje y resistencia.

La marca propone tres modelos de este tipo:

– El más pequeño (70 mm de longitud) tiene una carga de trabajo de 1.500 kg y un peso de 12 g.

– El intermedio (80 mm de longitud) tiene una carga de trabajo de 2.300 kg y un peso de 23 g.

– El más grande (90 mm longitud) tiene una carga de trabajo de 3.800 kg y un peso de 47 g.

Dentro de las piezas basadas en el textil y completando la gama de poleas, tenemos el MXLEvo (textil y metal), destinado a aplicaciones bajo cargas pesadas (de 800 a 2.500 kg) y con pesos de entre 40 y 140 g.

En conclusión

Los productos de Wichard (acastillaje), así como las marcas que pertenecen al mismo grupo (Facnor y Profurl para los enrolladores, Sparcarft y Lorima para los mástiles, Maillard para las poleas) se fabrican en Francia, pero también están muy presentes en el mercado español, tanto en los astilleros como en las náuticas especializadas en acastillaje.