[EMPRESAS]

Solaris Yachts

20

baja del casco en el espejo de popa

y distribuyen las cargas de la zona.

Otro aspecto a destacar es que

los conductos de paso de tuberías

y cableado por cuadernas y varen-

gas no son simples agujeros sino

que están reforzados con omegas

para no debilitarlas. También los

pasacascos merecen una atención

especial. Solaris no usa los exis-

tentes en el mercado, sino que los

mecaniza según cada proyecto. Son

de aleación de cobre y zinc con un

segundo proceso de niquelado para

evitar corrosiones y siempre están

fijados con cuatro pernos para evi-

tar movimientos.

Finalmente, la unión de casco y

quilla cuenta con una pletina de

acero inox de 50 milímetros, en-

castrada al casco en un receso para

evitar la típica grieta que se obser-

va con el tiempo en muchos bar-

cos, y unida a él con 12 pernos de al

menos 30 milímetros de diámetro.

Todo ello le confiere a cada Sola-

ris la gran rigidez estructural que

es el sello de la casa y que pudimos

comprobar en la firmeza del paso

de la ola o en la ausencia total de

crujidos. La solidez es algo que,

cuando uno ha corrido por muchas

cubiertas, aprende a percibir a pie

descalzo.

Del diseño, el comportamiento

y las prestaciones de estos autén-

ticos cruceros rápidos de armador,

concebidos para disfrutar como lo

haríamos con un deportivo en los

Alpes o la Haute Corniche, nos

ocuparemos extensamente en el

próximo número en la prueba de

navegación del nuevo Solaris 55.

Para ir haciendo boca basta decir

que con gennaquer y 17 nudos de

real, lo disfrutamos con dos dedos

en la rueda, absolutamente relaja-

dos y una sonrisa satisfecha, a 13

nudos.

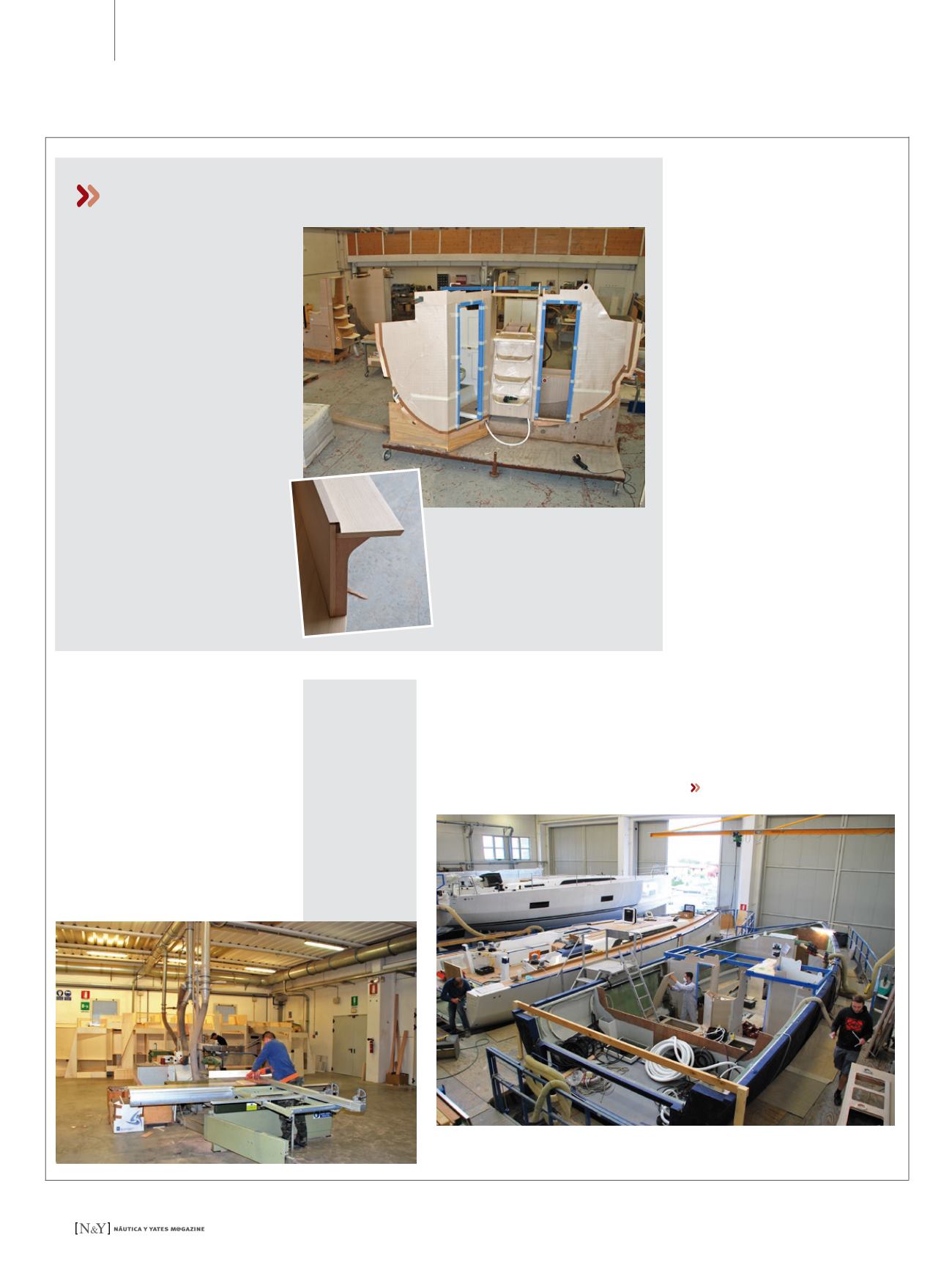

Carpintería artesana

L

a carpintería merece también

detenernos en ella, no solo

por la calidad y el tratamiento de

la madera sino por su ensambla-

je. Muchos astilleros de produc-

ción en serie utilizan solo unio-

nes superpuestas con grapas y

tornillos. Solaris, sigue usando

las técnicas artesanales. El mobi-

liario de cada unidad se ensam-

bla aparte, módulo a módulo, y

después se traslada al interior

donde se ajusta. “Antes de dar

por bueno un diseño y distribu-

ción —explica Xavier— realiza-

mos una maqueta del interior a

1:1, de forma que se puede circu-

lar por el interior y comprobar la

ergonomía del diseño, lo que per-

mite modificarlo antes de su ins-

talación definitiva”.

Los muebles se emsamblan fuera

del casco.

La madera maciza se une a

media madera y las uniones

entre tableros a inglete con junta

plana para evitar movimientos y

crujidos.

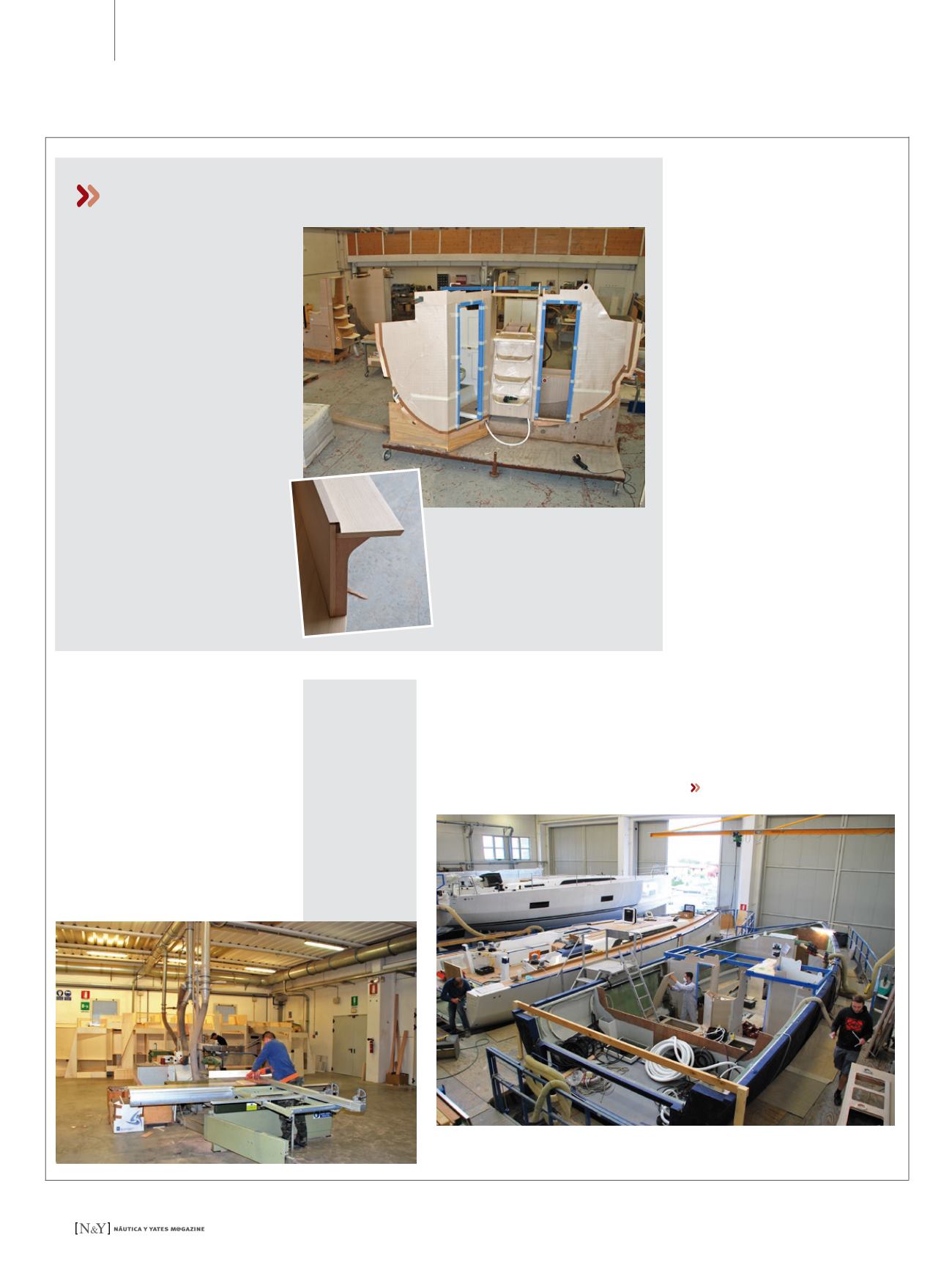

Cada barco se empieza y termina in situ. En la foto tres modelos en

diferentes estadios de acabado.

Nave de

carpintería.

Al fondo

maqueta de

un interior

a escala 1:1

por el que

se puede

circular para

no pasar por

alto ningún

aspecto de la

ergonomía.